XDE Physics permet de simuler la manipulation et les interactions de composants d’une maquette numérique ; il est capable de prendre en compte la dynamique de systèmes multicorps avec contacts intermittents et d’autres physiques (par exemple : la modélisation hydraulique incompressible).

Il répond aux nombreux contextes d’usage des industriels de l’automobile, de l’aéronautique, de l’énergie, de la santé… notamment autour du jumeau numérique, pour le prototypage virtuel de processus d’assemblage, la maintenance dans les industries manufacturières, l’évaluation et l’optimisation ergonomique des postes de travail, ainsi que la construction de gammes de montage.

Afin de faciliter son intégration dans les différents environnements de nos partenaires, l’environnement de développement XDE Physics est compatible avec l’ensemble des grandes plateformes du marché de la 3D. Initialement disponible dans Unity 3D, XDE Physics est désormais intégrable à Nvidia Omniverse, Unreal Engine et 3Dverse par exemple.

Cette conception modulaire permet également l’utilisation de XDE Physics de manière parallélisée pour du calcul haute performance.

La plateforme de simulation XDE Physics peut être utilisée sur les principaux systèmes d’exploitation. Son intégration dans les différentes plateformes de développement de rendu 3D permet une utilisation facilitée.

XDE Physics répond aux besoins de simuler des opérations de manipulation comme le montage et le démontage de pièces, la conception de produit ou de process, l’étude de postes de travail, la préparation de scénario, la maintenance ou la formation. Il reproduit les interactions des systèmes, pièces rigides, articulées ou déformables de la maquette numérique.

Couplé à des périphériques d’interaction (casque de réalité virtuelle ou augmentée, joystick, capture de mouvement, interface haptique), il restitue de manière fine et réaliste les gestes d’un opérateur ou d’un robot.

Les principales propriétés physiques de XDE Physics sont :

XDE Physics permet de simuler des systèmes complexes tels que des robots mobiles avec des roues non holonomes.

Alors que la plupart des outils de simulation d’assemblage ou de démontage de pièces en réalité virtuelle ne prennent pas en compte les composants flexibles, ou bien les considèrent comme rigides, XDE Physics intègre des modèles de poutre 3D, dits géométriquement exacts, pour simuler fidèlement les différents comportements mécaniques (flexion, torsion, couplage flexion/torsion), d’éléments de type poutre, câblages électriques, durites, etc. Et ce, directement au sein des maquettes numériques industrielles et en temps réel.

Exemples de cas d’usage :

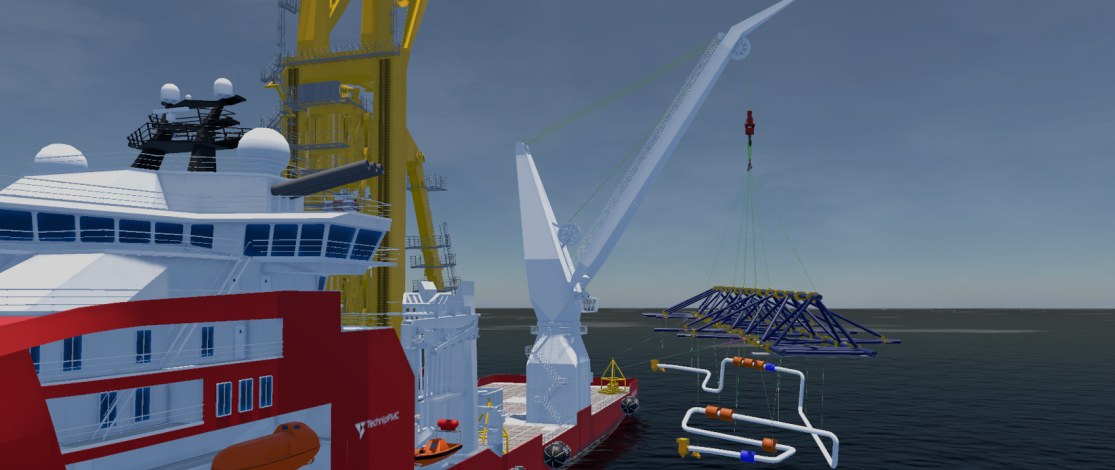

XDE Physics est utilisé pour étudier des scénarios de mise à la mer de « pipes ». Tous les éléments-clé sont simulés en temps interactif : pièces rigides et articulées (bateau, barge, grue, support), pièces flexibles (élingues, pipe) ainsi que les effets de mer/houle.

XDE Physics s’appuie sur une structuration agile et performante des données importées, pour des simulations interactives sur des maquettes numériques industrielles.

Les données peuvent être des modèles issus d’une CAO native (BRep) ou des modèles facettisés (données tesselées), quelle qu’en soit la taille.

La détection de collisions de la plateforme XDE Physics est performante et permet l’utilisation d’interface à retour d’effort (haptique). Elle est aussi utilisée pour la vérification de clashs lors de la conception de maquettes numériques complexes.

Enfin, XDE Physics autorise l’extraction de métadonnées (des informations cinématiques, par exemple) et l’ajout d’informations sémantiques à la maquette numérique.

La plateforme XDE Physics permet de manipuler des maquettes numériques complexes et de très grande taille comme celle du projet ITER avec plus d’un million d’instances, tout en gardant les métadonnées issues de la CAO.

Les données utilisées dans XDE Physics proviennent également de scans 3D, technique récente pour capturer et « décrire » une maquette 3D.

La plateforme a, en effet, la capacité de manipuler les données massives produites par un scanner 3D (nuage de plusieurs milliards de points). L’outil permet également de construire des simulations combinant des modèles 3D (issus de la CAO) et des nuages de points, ou de les comparer pour des vérifications de conformité.

Plus récemment, XDE Physics permet d’aborder les thématiques de reconstruction d’environnement 3D réaliste, en utilisant les rendus neuronaux ou du Gaussian Splatting ; ainsi que celle du lien entre la géométrie et les diagrammes de procédés industriels au moyen des outils de deep learning.

Exemples de cas d’usage :

Reconstruction d’environnement 3D à partir d’images grâce à du Gaussian Splatting. XDE Physics permet d’interagir directement avec le modèle segmenté par l’intelligence artificielle pour passer d’une expérience de visualisation à celle d’une immersion interactive.

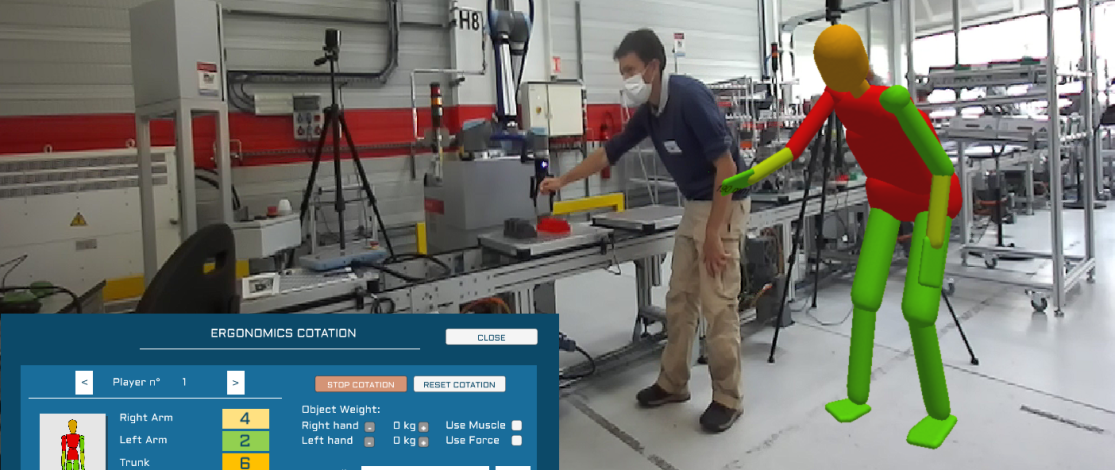

La cotation ergonomique d’une tâche et l’évaluation de la pénibilité d’une situation de travail reposent majoritairement (dans les outils usuels) sur l’analyse posturale et sur la simulation d’humains virtuels selon une approche (uniquement) géométrique et cinématique. Sur la base d’une modélisation biomécanique, XDE Physics simule la dynamique du système multicorps – avatar de l’opérateur – ainsi que ses interactions avec l’environnement. Pilotant l’ensemble selon une approche whole body motion control (contrôle des mouvements du corps entier), l’environnement contribue à observer et quantifier les efforts articulaires et leur répartition sur l’ensemble du corps pour une situation de travail déterminée (manipulation de charge, reprise d’appuis, etc.).

La plateforme XDE Physics propose des outils simples et intuitifs pour la simulation temps réel de mannequin virtuel, avec la gestion des périphériques de capture de mouvements (caméras, centrales inertielles, capteurs optiques), le contrôle et l’animation d’avatar, et l’évaluation ergonomique en posture et en efforts. Ces outils peuvent être utilisés directement sur les sites industriels réels, pour des analyses de situations de travail complexes : étude de postes de travail et d’exosquelettes, comparaison d’équipement, analyse d’activité.

L’utilisation de capteurs mécano-myographiques permet de mesurer finement l’activité musculaire des opérateurs, et nos modèles musculo-squelettiques de mannequin numérique permettent d’interpréter précisément ces résultats. Nos outils de simulation peuvent également être utilisés hors ligne pour des analyses plus détaillées. Notamment, la simulation, couplée à des outils d’intelligence artificielle, permet d’extrapoler les résultats d’une situation de travail à différentes morphologies d’opérateur.

Exemples de cas d’usage :

L’application Seerob (Simulation ergonomique des environnements de travail avec des robots collaboratifs) développée dans le cadre de FactoryLab, permet une simulation immersive des différentes contraintes liées à l’intégration d’un robot collaboratif dans une chaîne de production, et d’évaluer l’ergonomie du poste cobotique.

Pour faciliter la mise au point par l’utilisateur de ses scénarios métier, un ensemble d’outils de construction de scénarios de simulation et de définition de métaphores d’interaction complètent l’environnement. XDE Physics ne demande donc pas de prérequis informatique et reste accessible par la majorité des personnes du bureau d’étude par exemple.

De même, la mise en réseau des modules qui composent une simulation offre un large éventail de configurations d’usage : en local ou à distance, avec un ou plusieurs utilisateurs simultanés et, le cas échéant, différents moyens d’affichage (CAVE™, casques, etc.).

Exemples de cas d’usage :

L’application XRTwin développée dans le cadre du partenariat avec Light&Shadows dans le domaine du manufacturing, simule des chaînes de production avec plusieurs opérateurs. Ces derniers sont immergés dans une simulation unique où ils collaborent afin de définir les futurs agencements de poste.

Enfin, l’une des forces de cet environnement se couple facilement au monde réel :

Exemples de cas d’usage :

XDE Physics est utilisé pour le jumeau numérique de la plateforme SPRING dédiée au manufacturing avancé, en partenariat avec Safran. Sur cette image est simulée une opération de conformité de pièces avec contrôle par caméra IR dans une enceinte robotique.