L’industrie entre dans une nouvelle ère, grâce à l’immission du numérique à tous les niveaux, de la conception à la production. La diffusion massive de technologies plus intelligentes et connectées permet d’imaginer des usines plus agiles, plus flexibles et plus productives, dont l’impact sur l’environnement peut se maîtriser.

La France a perdu des usines (la part de l’industrie dans le PIB a chuté de 10 points depuis 1980 pour s’établir à moins de 14 %, selon le dernier rapport de France Stratégie), mais elle peut en regagner ! Elles seront plus agiles, optimisées et tireront profit en continu des données qu’elles produisent. L’utilisation massive de systèmes numériques interconnectés propulse l’industrie dans sa 4e révolution historique, après celle de la machine à vapeur, de l’électrification et des premiers ordinateurs personnels. Quand on les interroge, 80 % des dirigeants d’entreprise s’attendent ainsi à un fort impact de ces nouveaux outils sur leur entreprise. Ils évoquent un suivi plus précis de la production, des gains de productivité ou une plus grande réactivité face aux besoins des clients. Pourquoi cette révolution a-t-elle lieu aujourd’hui ? D’abord parce que des flux continus de données peuvent être désormais transmis via Internet pour alimenter de puissants outils d’analyse. Ensuite, parce que les capacités de calcul ont franchi le seuil nécessaire pour les traiter et obtenir des réponses en temps réel. Résultat ? Connectée à l’ensemble de la chaîne de production, la machine peut aujourd’hui réaliser, en toute autonomie, une multitude de tâches industrielles parfaitement maîtrisées. En analysant en continu les milliers d’opérations nécessaires à la fabrication d’un produit, l’intelligence artificielle peut détecter la moindre dérive. Ou assister l’humain, en l’aidant à décider au milieu d’un flux d’informations qui dépasse ses capacités de synthèse. Au stade ultime de cette révolution, elle devient le contre-maître efficace et agile, qui identifie toute anomalie sur une ligne de production, et optimise les procédés pour économiser temps, matière et énergie.

Une myriade de capteurs et de systèmes cyberphysiques récoltent et transmettent des données actualisées pour suivre les processus et anticiper les dysfonctionnements.

Plus intelligent, plus flexible, mais surtout plus sûr pour les humains qui travaillent à ses côtés, le robot industriel collaboratif a désormais tous les atouts pour augmenter la productivité.

Alimentée en données réelles, la simulation construit de véritables jumeaux numériques qui aident à anticiper les pannes et à rendre flexible la chaîne de production.

Ultra flexible et économe en ressources, la fabrication additive bouleverse nos méthodes de production d’un objet, qu’elle personnalise à volonté.

Les aciéries d’ArcelorMittal fabriquent de la tôle par laminage à 20 m/s, à chaud. Comment détecter les défauts durant la fabrication dans cet environnement difficile ? Un partenariat avec le CEA-List a permis de développer un système de vision assistée par ordinateur capable de détecter des défauts de l’ordre de 1 mm avec un taux de détection de 95 %.

Le concept d’industrie 4.0 s’est développé dans les années 2010 sous l’impulsion de l’Allemagne qui voulait regagner de la compétitivité et du leadership. Il s’est traduit de l’autre côté du Rhin par le déploiement massif de la robotisation qui a permis d’accroître la productivité grâce à des usines entièrement automatisées. La logique s’est avérée efficace dans les grosses industries comme l’automobile, mais elle montre néanmoins ses limites. Ces robots industriels nécessitent, en particulier par sécurité, de se trouver totalement isolés des travailleurs humains. Ils requièrent aussi des compétences spécifiques en programmation. La robotisation massive apparaît ainsi en partie inadaptée au tissu industriel français, composé essentiellement de petites structures qui ne possèdent pas forcément les compétences nécessaires. Le développement d’une « robotique collaborative » 5.0, dans laquelle les robots collaboratifs, ou « cobots », travaillent en bonne intelligence avec les humains est une nouvelle voie vers laquelle le CEA-List s’oriente avec ses partenaires industriels. L’objectif est de construire des robots capables d’inférer les intentions de la personne à côté d’eux pour collaborer de façon naturelle et complète. On peut imaginer un cobot et un humain porter ensemble un objet lourd, sans programmation spécifique, le robot anticipant l’intention de son collègue humain.

Pour la fabrication de son moteur Leap, le motoriste Safran s’est rapproché du List pour concevoir un bras articulé assistant les trois techniciens jusque-là nécessaires pour déplacer et monter, durant trois heures, une pièce de 50 kg. L’assistance « zéro gravité » et le guidage sécurisé qu’offre le cobot ont réduit l’équipe à une seule personne, pour une opération qui prend désormais une demi-heure. Les ressources ainsi dégagées sont déployées sur d’autres activités.

Le bras du cobot se bloque de façon quasi instantanée dès qu’il détecte un risque de contact accidentel avec un collaborateur humain.

Le cobot apprend par mimétisme : prenez-lui le bras et montrez-lui ce qu’il doit faire. Il peut aussi disposer de fonctions d’apprentissage par vision, grâce à ses différentes caméras, et comprendre le langage naturel : dites simplement au cobot ce que vous attendez de lui.

Le cobot peut être affecté à une tâche le matin et à une autre l’après-midi. Un atout majeur pour les petites structures qui ont des besoins flexibles.

Les pays les plus robotisés, comme l’Allemagne, la Corée du Sud ou les États-Unis, sont aussi ceux qui ont les plus forts taux d’emploi. La robotisation n’est donc pas synonyme de chômage, mais plutôt de transformation vers des fonctions à plus forte valeur ajoutée. Il y a translation de la qualité des emplois vers des tâches différentes, qui génèrent plus d’attrait pour un certain nombre de métiers.

Le jumeau numérique, qui consiste à construire une simulation numérique d’un objet ou d’un processus, révolutionne l’approche industrielle. En jouant sur les différents paramètres, on simule sans risque les différents scénarios possibles, on identifie des failles, on anticipe l’intégration d’un élément nouveau, d’un cobot par exemple, dans l’usine. En le couplant avec des capteurs qui fournissent des données physiques réelles de l’objet industriel, avec des données métier sur l’état du système et de ses processus, le jumeau numérique permet un suivi réaliste, actualisé et interactif.

Le CEA-List a développé divers jumeaux numériques pour répondre aux besoins spécifiques de ses partenaires industriels. Récemment conçu par le CEA-List, celui d’une ligne d’empaquetage dans une usine agroalimentaire a ainsi permis d’éliminer les journées de travail auparavant nécessaires pour régler, sur place, les différents paramètres des machines à installer sur la ligne. Tous ces réglages se déterminent désormais en amont sur le jumeau numérique. Alimentée en données réelles de la ligne physique de production, l’IA du jumeau numérique détecte les dérives, les pannes potentielles et anticipe la maintenance à effectuer.

En conclusion, le jumeau numérique permet de concevoir des lignes de production selon le concept plug & produce, qui décrit des chaînes flexibles, automatiques et capables de s’adapter de façon très agile à tout changement de production. La technologie correspond au besoin des PME industrielles d’anticiper au plus vite toute évolution de leur marché.

L’usine du futur devra minimiser son impact sur l’environnement. Cela passe par l’optimisation des quantités de matière nécessaires à la production et par le calcul du bilan carbone de chaque procédé. Les technologies numériques peuvent contribuer à cet effort. La fabrication additive, par imprimante 3D, s’inscrit dans cette logique. Elle utilise moins de matière et optimise les procédés de fabrication de produits personnalisables à volonté.

Mais les technologies numériques permettent d’aller plus loin et d’enclencher des cercles vertueux dans l’industrie en accolant, par exemple, un score de carbone à chaque procédé. Les bases de données ou registres distribués, de type blockchain, permettent alors de vérifier à tout instant et de façon fiable tous les process des produits et d’établir un bilan carbone rigoureux, depuis l’extraction des matières premières jusqu’à la livraison du produit final au client. Et ce, à l’échelle mondiale.

Une telle approche sous-entend de travailler avec la recherche académique pour développer les technologies qui construisent une parfaite traçabilité. Comme celles que le CEA-List développe, autour de la blockchain, avec la start-up Connecting food pour assurer la traçabilité des produits laitiers et garantir au client que les produits achetés sont bien conformes au cahier des charges environnemental.

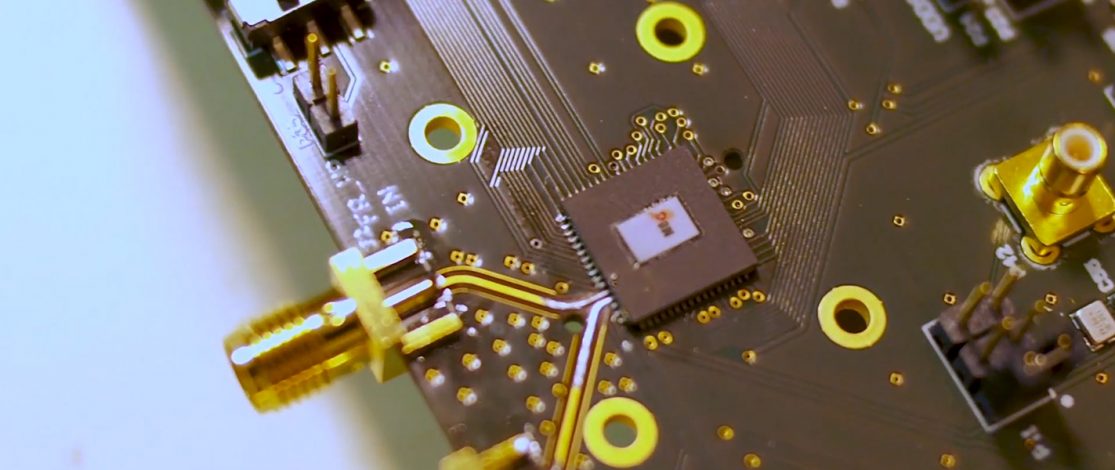

Échanger des masses toujours plus considérables de données engendre cependant un coût énergétique et environnemental très important. La responsabilité du CEA-List, comme des autres acteurs de l’usine numérique, est donc de concevoir des technologies économes en ressources et frugales, mais performantes. Elle est aussi d’élaborer des systèmes capables de décider à partir de peu de données et de les traiter avec une consommation énergétique réduite.

SamurAI est un circuit dédié à l’Internet des objets, capable de reconnaître des images et des mots clés exprimés en langage naturel. Ses qualités combinées de performance et de frugalité énergétique font de SamurAI une solution adaptée à la réalisation d’applicatifs d’intelligence artificielle dans des objets connectés. Le traitement peut être réalisé au plus proche des capteurs, ce qui réduit la consommation d’énergie et le temps de réponse tout en assurant la confidentialité des données.