[1] Arqane signifie « Action de réalisation et de qualification en additif pour le nucléaire »

Le 10 juin 2025, l’État a signé un nouveau contrat stratégique pour la période 2025-2028, actant la relance de la filière nucléaire afin de garantir la souveraineté énergétique de la France, renforcer sa compétitivité industrielle et accélérer la lutte contre le changement climatique. Cette dynamique se traduit par des programmes industriels d’ampleur, qui imposent de produire des composants fiables, qualifiés et disponibles dans des délais maîtrisés.

Dans ce contexte, la fabrication additive apparaît comme une technologie à fort potentiel pour le nucléaire civil. Elle permet de concevoir des pièces complexes, d’optimiser les chaînes d’approvisionnement et de gagner en flexibilité industrielle. Mais son déploiement dans un secteur aussi exigeant reste conditionné à une qualification rigoureuse des procédés, compatible avec les impératifs de sûreté.

Le projet Arqane, soutenu par Bpifrance dans le cadre de France Relance et qui vise à préparer les conditions d’un recours maîtrisé à la fabrication additive dans le nucléaire, s’inscrit parfaitement dans l’engagement de l’État en soutien de la filière nucléaire.

Lancé en avril 2022, Arqane a réuni près de dix partenaires industriels et acteurs de la recherche, parmi lesquels le CEA, EDF, Framatome, Orano, Naval Group ou encore TechnicAtome. Ensemble, ils ont travaillé à la construction de références communes pour la qualification des procédés de fabrication additive appliqués à des pièces représentatives du nucléaire civil.

Dans ce cadre, le CEA-List a joué un rôle stratégique, en apportant ses compétences en contrôle non destructif et en sciences des données. L’enjeu était de contribuer à lever deux verrous majeurs : la capacité à détecter précocement les défauts lors de la fabrication, et la possibilité de capitaliser durablement sur les données issues des campagnes d’essais.

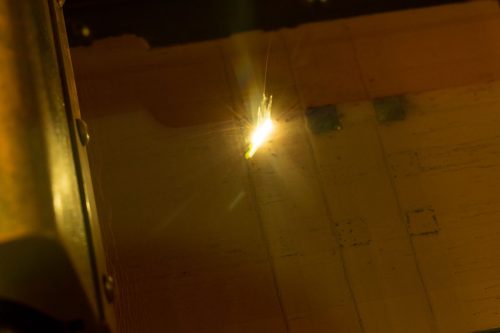

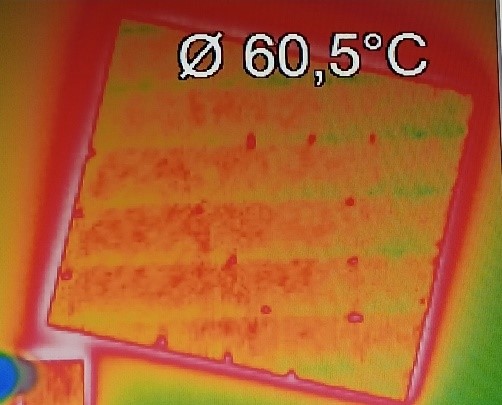

L’un des résultats les plus marquants du projet concerne le monitoring en cours de fabrication additive, en particulier pour les procédés de LPBF (Laser Power Bed Fusion[2]). Aujourd’hui encore, de nombreux contrôles sont réalisés après fabrication, avec des coûts élevés et des délais importants.

Les travaux menés ont montré tout l’intérêt de méthodes de contrôle non destructif intégrées directement au procédé. La thermographie infrarouge s’est notamment révélée très prometteuse pour détecter, couche après couche, des défauts représentatifs de manque de fusion, ou encore de fissuration et porosités de taille millimétrique à submillimétrique, au moment même où ils apparaissent. Un traitement optimal du signal et des images permet de robustifier l’analyse et la sanction automatique et diminuer le risque de fausses alarmes induites par la variabilité naturel du procédé (rugosité des pièces, diamètre et vitesse du faisceau laser, conductivité thermique des matériaux).

Cette capacité à identifier un défaut de manière non intrusive pour le procédé de fabrication, avant la fin de la fabrication, constitue un levier important pour éviter la poursuite de fabrications non conformes, réduire les rebuts et, à terme, faciliter la qualification industrielle des procédés.

[2] Fusion laser sur lit de poudre

La thermographie infrarouge est peu intrusive pour le monitoring de la fabrication additive, associée au traitement du signal et à l’intelligence artificielle, elle est frugale en données.

Qualifier la fabrication additive pour le nucléaire ne repose pas uniquement sur des essais ponctuels. Cela suppose de pouvoir relier paramètres de fabrication, signaux de monitoring, défauts observés et caractéristiques finales des pièces. Autrement dit, de disposer de données structurées, comparables et exploitables dans la durée.

Le projet Arqane a permis de poser les bases d’une infrastructure de données partagée, destinée à mutualiser et organiser les informations issues des campagnes d’essais. Cette structuration constitue un socle indispensable pour analyser les liens entre procédés et défauts, comparer différentes configurations de fabrication et préparer l’exploitation future de ces données, notamment via des approches d’analyse avancée.

Structurer et mutualiser les données est une étape clé pour analyser les relations entre paramètres de fabrication et qualité des pièces, comprendre l’apparition des défauts et qualifier les procédés.

Si Arqane demeure un projet amont, il a permis de franchir un cap important : démontrer la faisabilité de solutions de monitoring en cours de fabrication et instaurer une dynamique de partage de données entre acteurs du nucléaire. Ces avancées constituent autant de prérequis pour sécuriser, à terme, l’industrialisation de la fabrication additive dans un secteur aux exigences parmi les plus élevées. L’approche adoptée a été pensée pour être agnostique à l’application finale, il est envisagé de la transférer vers d’autres marchés tel que l’aéronautique, l’aérospatial, les transports ou l’énergie.